咨询热线:

咨询热线:

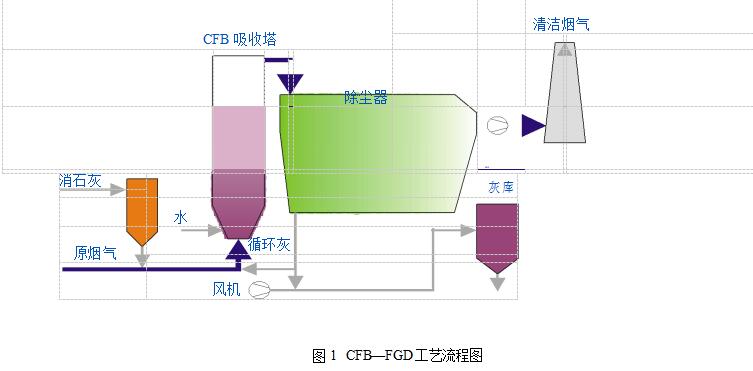

图 1 CFB—FGD 工艺流程图

从锅炉的空气预热器出来的烟气温度一般为 (当脱硫渣与粉煤灰需要分别处理时,才需要一级120~180℃左右,通过预除尘器后从底部进吸收塔 除尘器,否则烟气可直接进入脱硫塔),在此处高温烟气与加入的吸收剂(消石灰)、循环脱硫灰充分预混合,进行初步的脱硫反应,在这一区域主要完成吸收剂与 HCl、HF 的反应。

烟气通过吸收塔底部的文丘里管的加速,进入流化床段,在这里,SO3 、HF 和 HCI 与 Ca(OH)2及循环脱硫灰充分反应,生成相应的副产物CaSO4·1/2H20、CaF2、CaCl2 等,达到脱硫目的。在文丘里的出口扩管段设一套喷水装置,喷入的雾化水一是增湿颗粒表面;二是使烟温降至高于烟气露点 20℃左右,使得 S02 与 Ca(OH)2 的反应转化为可以瞬间完成的离子型反应。净化后的含尘烟气从吸收塔顶部侧向排出,然后转向进入脱硫布袋除尘器进行除尘。

2、脱硫后布袋除尘器原理综述:

鲁奇型低压脉冲旋转喷吹布袋除尘器过滤时(图 2),带有超高浓度粉尘的烟气,由进气烟道,

除尘器 PLC 控制系统也可以定时控制,即按顺序对各室进行定时间的喷吹清灰。当定时控制时,每室的脉冲清灰间隔时间可以调节。

3、低压旋转脉冲布袋除尘器的特点:

脱硫专用布袋除尘器是一种新的布袋除尘器型式,能适应脱硫后高浓度、烟温接近露点工况,实现烟气粉尘的分离。烟气干法脱硫工艺需要大量的物料循环,要求除尘器各腔室、烟道设计进行优化。因此,这种布袋除尘器不仅满足烟气的气固分离的要求,同时有利于脱硫系统的物料循环。与常规布袋除尘器相比,脱硫专用布袋除尘器有以下特点:

(1)采用上进风方式,降低入口浓度,提高滤袋的使用寿命。

烟气从吸收塔进入布袋除尘器,采用上进风方式。这一结构既可减小烟气的运行阻力,又可以充分利用重力,使粗颗粒的粉尘直接进入灰斗,减少滤袋的负荷,提高滤袋的使用寿命。

(2)采用经特殊表面处理的 PPS(莱顿)改性滤料。

采用经特殊表面处理的进口 PPS 改性滤料,可很好地适应长期使用要求,持续运行温度为 75℃~160℃,瞬间可耐 190℃。

选择合理的气布比,以同时适合脱硫和不脱硫两种工况。

(3)采用不间断旋转的脉冲清灰方式,减少了脉冲阀数量,降低了维护工作量。

采用不间断脉冲清灰方式,利用不停旋转的清灰臂,对准整个室的每一条滤袋口,进行脉冲喷吹,一个布袋单元只需一个大口径的脉冲阀,一台 200MW 机组的脱硫除尘器只需 6~10 个,与需要 700 多百个喷吹脉冲阀的逐行脉冲喷吹清灰方式相比,脉冲阀的数量大大减少,相应的维修量也大大减少,因此特别适合中大型机组。

(4)喷吹压力低、能耗低、对布袋的损伤小。脉冲喷吹清灰压力为 0.08MPa 左右,可降低能耗、而且对布袋的损伤小。

(5)采用特制的多节自锁式袋笼、方便了滤袋的更换。

采用特制的多节自锁式袋笼,更换滤袋时不用揭顶,方便滤袋的更换,减少了更换工作量。滤袋长度可达 8~10m。

(6)不停机在线更换滤袋,不影响机组运行。每个袋室前后均设有挡板门,方便不停机更换滤袋。

(7)采用椭圆形滤袋、占地少,方便布置。采用椭圆形滤袋,沿圆周辐射形布置,最大限度地利用了袋室的空间,减少了占地。比常规的逐行脉冲喷吹清灰方式减少 30%左右。

(8)采用独特的预涂灰工艺和喷水降温手段,可取消旁路烟道。

根据德国 LLAG 公司提供的干法脱硫技术规范,采用独特的预涂灰工艺(如下图 4),结合紧急喷水降温手段,可使布袋除尘器在启动烧油阶段、短时烟温异常阶段正常使用,因此系统可不设旁路烟道。

手机:18131729588

邮件:2155165711@qq.com